SAR entwickelte ein komplettes MES-System für BMW Landshut und BMW Dingolfing in der Instrumententafel- bzw. Lederhautfertigung.

Das System stellt die vertikale Verbindung zwischen der Fertigungsebene und dem ERP-System her.

Gesetzliche Vorschriften für Airbags

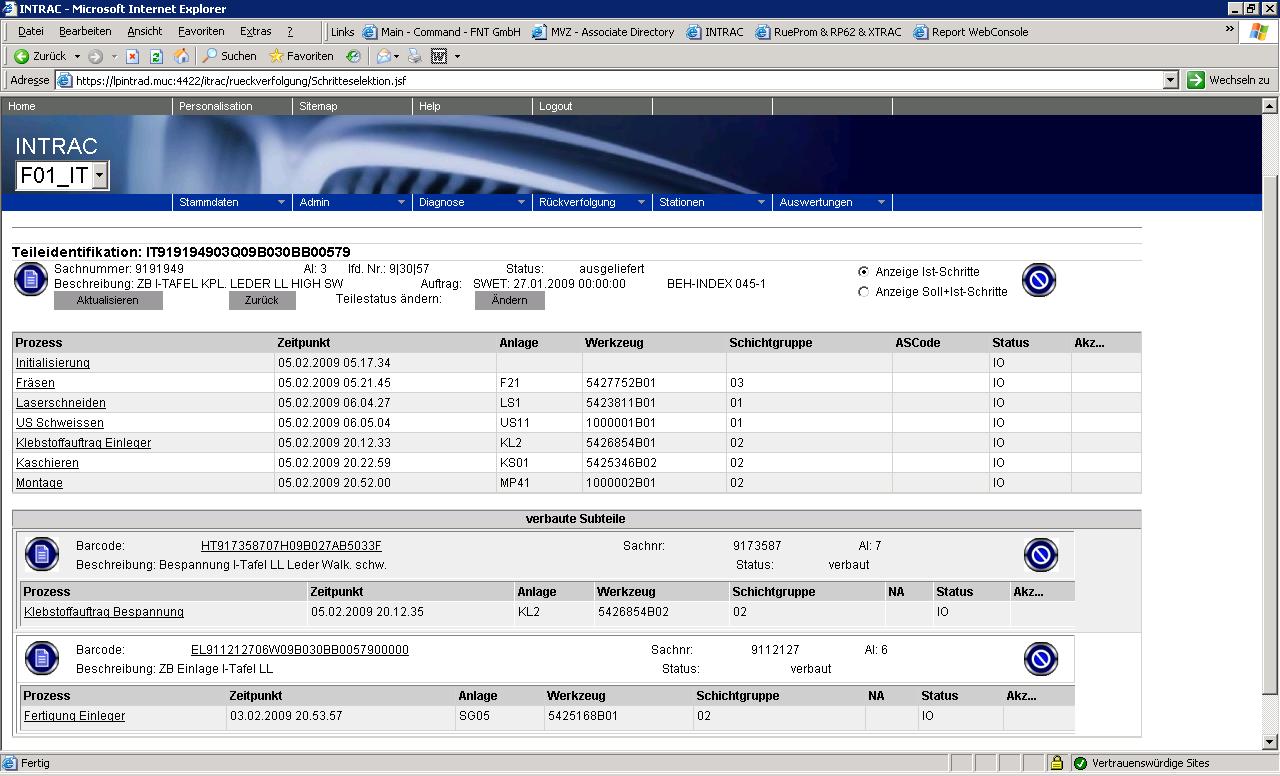

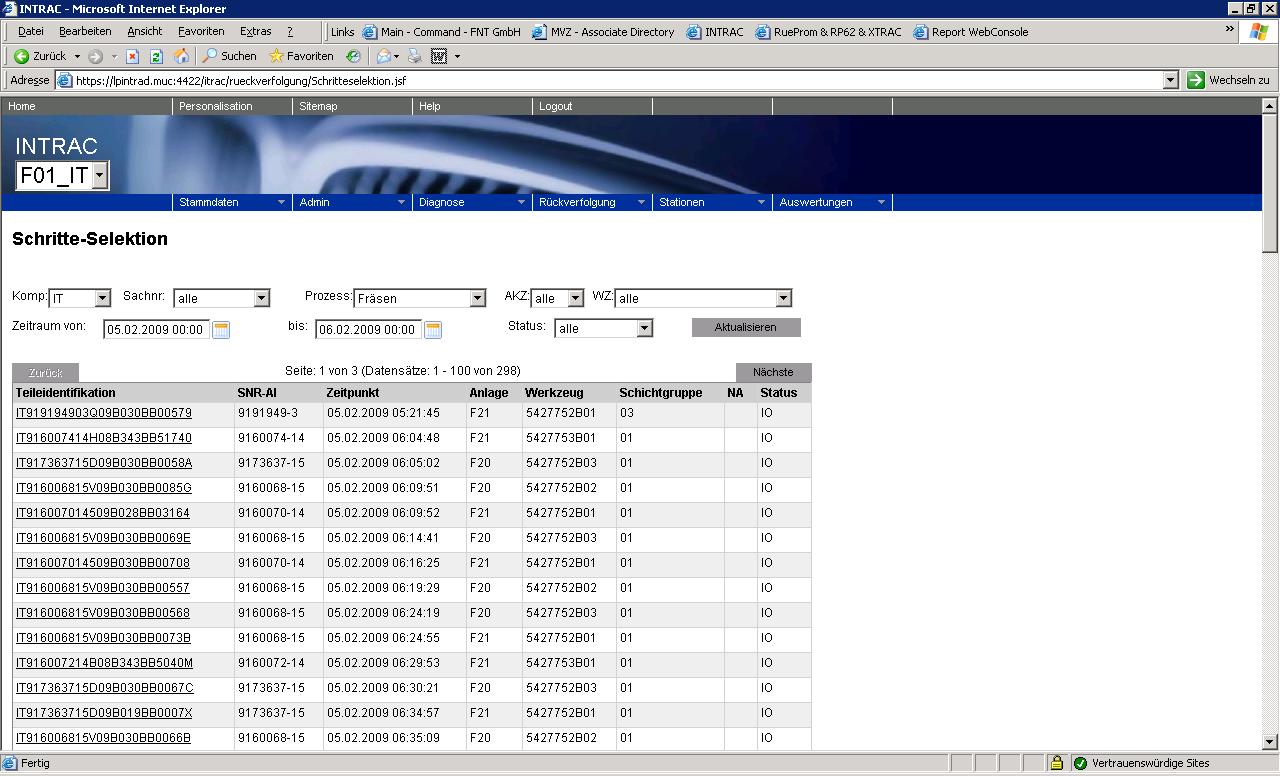

INTRAC gewährleistet hierbei insbesondere die Auftragseinsteuerung, Betriebsdatenerfassung, Bauteilrückverfolgung und Prozessabsicherung.

Die Dokumentation und Archivierung der sicherheitsrelevanten Airbagdaten ist gesetzlich vorgeschrieben.

Basis für INTRAC war das System RP62, welches am Standort Wackersdorf bereits erfolgreich eingesetzt wird.

Komplettes Refactoring des Vorgängers RP62

Dieses System wurde einem kompletten Refactoring unterzogen, um einerseits den aktuellen Softwarestandards (JSF, JPA) gerecht zu werden und die Wartbarkeit zu erhöhen.

Andererseits sollte das System fit für die Zukunft gemacht werden, um künftig weitere Baureihen mit wenig Aufwand in das System übernehmen zu können (aktuell integriert ist der neue 7er, weitere Modelle sind geplant).

Darüber hinaus mussten viele neue Funktionen eingefügt werden, um bspw. die Transponder, auf welchen die wichtigsten Informationen zum Bauteil gespeichert sind, bei Defekt ersetzen und nachbeschriften zu können.

Neue Standards und Hardwaresicherheit

Zwei weitere große Herausforderungen ergaben sich durch die nahtlose Einsteuerung, Fertigung und Auslieferung in Sequenz

(eine Störung kann also nicht mehr durch ein Lager abgefedert werden, sondern führt sehr schnell zum Abriss) sowie der parallelen Umstellung auf die konzernweite SAP-Installation.

Um Hardware-Störungen vermeiden zu können, wird die Applikation in einem Linux-Cluster betrieben.

Daten aus 19 Anlagen individuell visualisiert

Aktuell zeichnet INTRAC Prozessdaten, Störungen, Betriebsarten, Taktzeiten, und Stückzahlen von 19 Anlagen über Send/Receive auf.

Hierzu wurde von SAR ein S7-Standardbaustein entwickelt, um die Kosten niedrig zu halten und die Wiederholung von Anlaufschwierigkeiten zu vermeiden.

Die aufgezeichneten Daten werden dem Benutzer in einer Intranetanwendung visualisiert. Hier kann sich der Benutzer das System auch komplett nach seinen Wünschen einrichten:

- Einstellung der Fertigungsanlagen (inkl. Verbindungsparameter)

- Konfiguration der Prozesse sowie deren Sollparametern

- Festlegung des Arbeitsplans (Fertigungsfolge)

- Einrichtung der beteiligten Komponenten und Varianten

- Import der Fehlertexte (Störungen)

- Definition der Schichtgrenzen

- Parametrierung der Telegramme von den Steuerungen

Im Störungsfall können nicht dokumentierte Daten auch nacherfasst oder direkt manuell erfasst werden.

Wir bedanken uns bei BMW für die gute Zusammenarbeit während des gesamten Projektverlaufs.

Für weitere Informationen schreiben Sie uns bitte unter

its@sar.biz